SIGMASOFT® Virtual Molding支持橡胶成型的质量保证

我们通常是基于经验来设计橡胶件及其浇注系统。但当遇到一个全新的产品时,工程团队就没有任何可用借鉴的经验;或者尽管有“最佳猜测”,但设计的模具往往不能达到预期的效果。在这样的情况下,能够高精度地预测橡胶熔体在特定条件下的性能以及产品是否会有缺陷是非常有用的。

结合最精确的流动和材料模型,SIGMASOFT® Virtual Molding可以预测橡胶的熔体粘度、传热和固化程度之间的复杂相互作用。图1显示了橡胶模具的充型过程。熔体的温度用比色卡的颜色来显示。熔体在流动过程中,不同截面处熔体流动的差异导致熔体温度的差异。熔体流动剪切会导致熔体加热,模具中的冷点会延长循环时间。

图2显示了熔融前沿及汇胶形成的区域。这些汇胶线的区域用颜色标识出来,汇胶线的强度代表着的产品性能“危险”程度的信号。

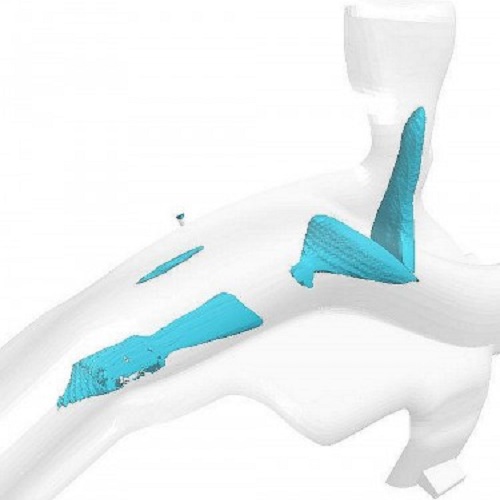

图3显示了产品的固化程度。从图中可以很容易地确定低固化区域。在这个产品中,经过99秒循环时间后,仍有固化程度低于30%的区域。这些区域可能会引起不必要的收缩或凹陷风险,或者在使用过程中可能导致产品故障。