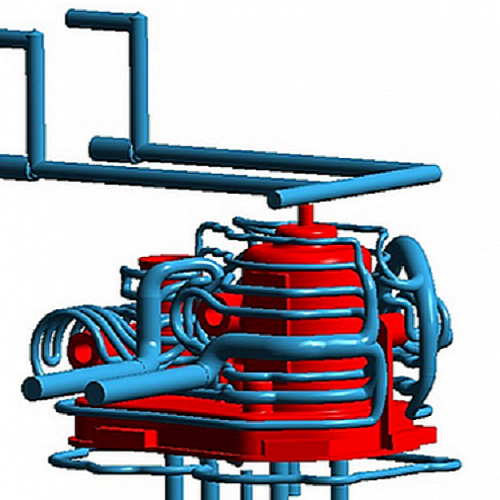

在产品开发的早期阶段,当已知产品的特性有限时,SIGMASOFT®虚拟成型可以帮助优化浇注和流道系统的平衡。浇口应该放在什么位置?模具的最佳模穴数是多少?如何确定平衡的流道?流道在粘度或温度变化的情况下,平衡如何?

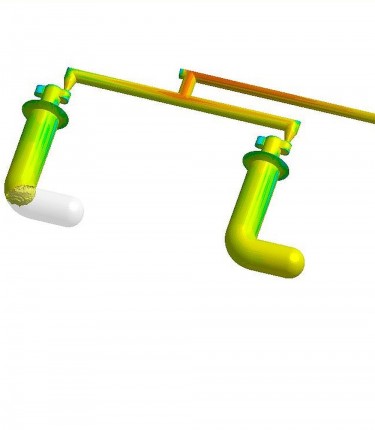

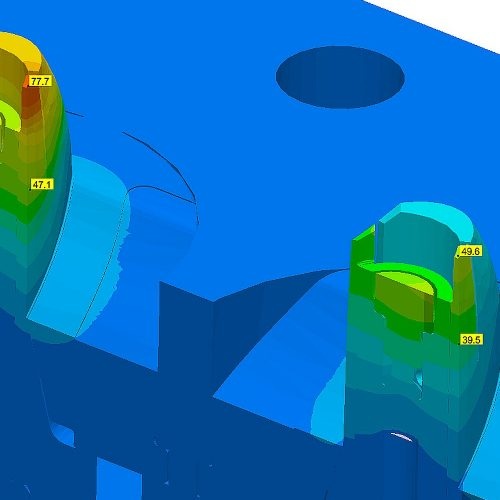

一个简单的模拟测试,只需花费五分钟建立,就可提供了一个反映产品和流道系统状况的初步模拟。如下图所示反映了四个模穴的不平衡充填,温度以右侧色标为刻度。由于剪切加热的不同,内侧型腔的充填速度比外侧快:因为熔体在内侧型腔中反复“弯曲”,会产生更多的剪切,从而产生剪切变稀(其粘度降低)。

这种效应会在几个循环后更加明显:由于剪切效应会从熔体中产生散热,模具局部温度会进一步升高,熔体粘度会进一步降低。实际的模穴平衡分析需要考虑这些综合效应:剪切粘度和热粘度。只有正确考虑熔体周围随时间变化的热边界,才能准确预测不平衡充填。