通过考虑工艺引起的纤维取向来提高结构模拟的可靠性

为了提高产品的机械性能(特别是刚度),通常在热塑性聚合物中加入玻璃纤维。然而,所制备的化合物的热-力学性能是各向异性的(与方向有关)。由于注射过程的剪切流动,纤维的局部排列与三维流动状态相对应,从而导致纤维的三维分布。

产品局部性能的相关性成为模拟工程师面临的挑战。热-力学数据的有效性和可靠性,是正确评估静载荷情况、疲劳性能和寿命预测的必要条件。如果使用各向同性值,最好的情况是产品尺寸过大,最坏的情况是产品会失效。

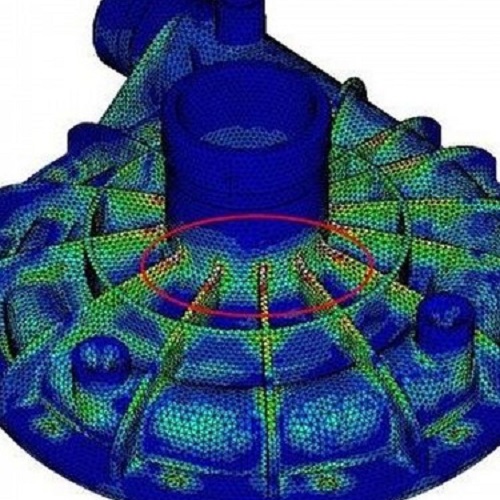

SIGMASOFT® Virtual Molding模拟了局部的三维纤维取向,同时也追踪了充填和保压阶段的三维流动情况。一个适合的微观力学模型,根据聚合物的温度、压力历程和纤维取向来确定产品的局部热-力学性能。这些数据不仅可用于SIGMASOFT®内部收缩和翘曲计算,也可用于SIGMALink模块的映射,可以把这些结果很容易的转换到有限元网格(壳和实体)。例如,用于ABAQUS、ANSYS、MARC、Radios或其他结构分析软件。因为考虑到这一点,所以SIGMASOFT®可以使用真实的局部各向异性的产品特性来进行评估。

如图1所示,由PA GF50制成的外壳部件在室温下进行内部压力测试时发生变形。用光学测量系统测量的实验结果提供了垂直位移值(如图2绿色)。用各向同性值进行有限元模拟的结果值(如图2红色)。

对比可以发现,各向同性方式计算出一个准确的定性的变形结果。但从定量的角度来看,变形量明显被低估了,且低估了约2倍。重新计算载荷——使用SIGMASOFT®模拟纤维局部取向状态,同时结构分析也使用局部各向异性刚度值,计算出来的值如图2蓝色值所示。这种各向异性计算结果显示了更精准的变形,为高效、安全的结构件设计提供了依据。

除了提高力学分析的可靠性外,在力学分析中考虑各向异性的产品性能,可以提高对产品变形的理解,从而提高设计团队的能力。随着分析精度的提高,可以避免不必要的尺寸超差,从而降低材料消耗。