注塑成型的时间中的重要性

当列出影响产品的成本因素时,时间往往排在首位。从概念设计到批量生产,时间贯穿了整个过程。例如,取样时间,修正时间,循环时间……

同样在注塑模拟中,时间也起主要作用。 模拟所涵盖的时间是一个主要的参数,除了明显的模拟计算时间和项目设置时间外,充填时间、硫化时间以及其他时间,都是其中的一部分。在模拟计算中,这些时间相互作用,相互制约。为了能准确地重现模拟计算中的复杂关系,需要详细了解过程中出现的不同“时间”。

例如,如果要预测循环时间,首先必须正确理解充填和硫化阶段。不过,循环时间也收到其它工艺阶段的控制。例如,非生产时间,产品从模具中顶出的时间、模具的打开和关闭的时间、模具清洁的时间及其他类似操作的时间(图1)。这些时间不但直接决定了循环时间,也会间接对其他阶段产生影响。如果模具长时间处于打开状态,模具温度随时间的延长发生变化,进而对材料交联反应产生直接影响。

事实上,这些因素都是相互依赖且不可分离的。为了能使模拟准确地重现实际生产状况,模拟时应尽可能考虑到整个过程的各个阶段。只有模拟条件无限接近于实际,才能为产品和模具的设计提供更可靠的模拟结果。从模具设计阶段开始,使用SIGMASOFT®可以考虑附加时间在内的整个循环时间,并进行系统的分析。

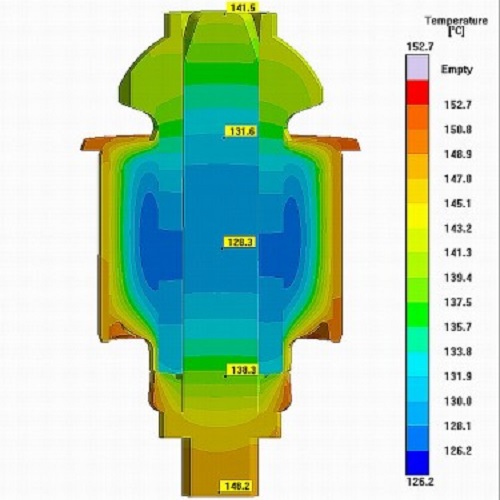

在下面的示例中显示了在模拟中正确描述完整过程的重要性(图2)。含有两个金属嵌件的弹性体产品,型芯支撑其中一个嵌件。模拟分析表明,经过几次循环后型芯温度发生了变化。在型芯中间温度从180°C降至130°C以下(图2右侧)。由于芯部温度较低,弹性体的升温非常慢。产品要达到可接受的硫化程度,就必须要增加循环时间。

为了精确的模拟型芯的温度,并以此模拟出所需的硫化时间,模拟中还要考虑完整的模具三维模型。这样就可以重现不同组件(模板、顶杆、产品、嵌件、间隙等)之间的复杂关系。

为了准确地描述系统,重要的是包括生产循环的准确描述。模具打开并向周围环境传递热量的时间,对模具的温度场有决定性的影响。图3显示了两种不同的结果,左侧是没有辅助过程/非生产时间的情况下的温度场。结果基于假设模具打开的阶段忽略不计。图3右侧的温度场中,型芯温度在这个区域下降到126°C,在产品上也出现了近8℃的温度梯度。所以,没有辅助时间/非生产时间的模拟,导致循环时间变短,不能满足产品的硫化时间。

如果预测到了成型系统中存在薄弱环节,则有不同的优化方法。为了提高不同方案测试的效率,可以用简化的方式处理问题,只计算分析最相关的因素,并从简单的计算中获取相应的信息。上面的案例预测到了模具型芯区域存在问题,可以采取不同的的方法。影响不均匀温度分布的主要因素有橡胶件、嵌件、型芯、传热系统和工艺时间。

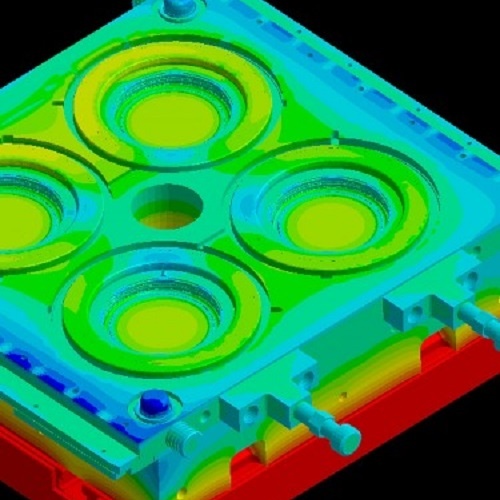

这个问题可以用一个简单的模型来表示(图4)。几何图形的简化有助于将此问题抽象到其他类似的产品上。更重要的是,这样的简化模型可以更快地模拟计算,并且可以在更短的时间内进行大量的修改测试。图4a显示了模具横截面的温度分布,可以很容易地识别出模具中心较冷的区域。使用此简化模型也可在图4b、4c和4d中测试及比较多个优化方案。方案4b型芯有一个加热元件。方案4c 型芯中心插入铜柱,此方案需要修改模具设计,并会增加模具成本,包括更高的制造成本,更高的材料和配件成本,以及未来模具维护的成本。方案4d不需要任何设计修改,只需优化循环工艺如下所示:型芯可以在一个封闭的模具配置中预热几秒钟,在充填前有一个短的延迟时间。当然这也包括嵌件的预热。优化的工艺会使得型芯区域温度升高,且不会使得循环时间有明显的延长。

通过对多种方案可行性的分析,可以将最有效的方案应用到实际项目中,并对考虑了这些优化的整个成型工艺系统进一步、更详细的模拟计算。

总结

除了采用不同的优化方法外,利用SIGMASOFT® 还可以模拟注塑的整个过程。这样,在模具制造之前就可以对概念和工艺做出具体的说明。模具不仅影响产品的质量,而且影响工艺本身及其所有辅助/非生产时间,所以了解整个系统及其各因素和组成要素之间的基本关系,可以为开发新工艺和优化现有工艺打下坚实的基础。