解决弹性体成型困难:嵌件预热的影响

减震衬套成型后,我们可以在一侧观察到产品存在裂纹,这导致了产品功能障碍(图1)。生产商联系了SIGMA公司,以分析寻找可能的导致失效的原因。

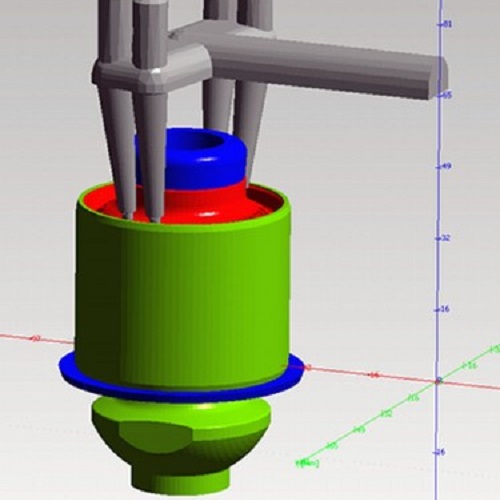

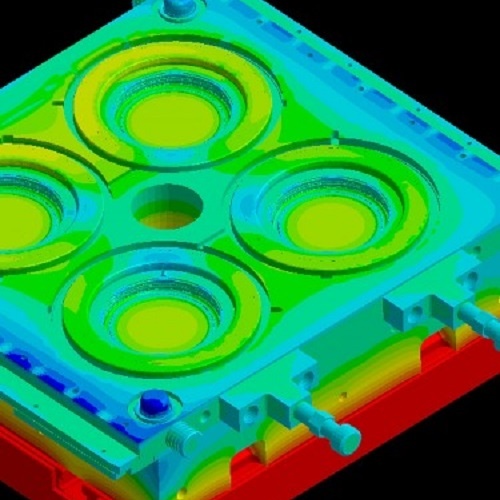

使用该产品的完整模具和所有工艺参数进行了模拟,以获得真实的生产状态,并考虑了影响开裂的所有因素:橡胶产品、流道系统、金属嵌件、塑料嵌件。只有这样,才能真正准确地重现几次循环后的生产状况(图2)。

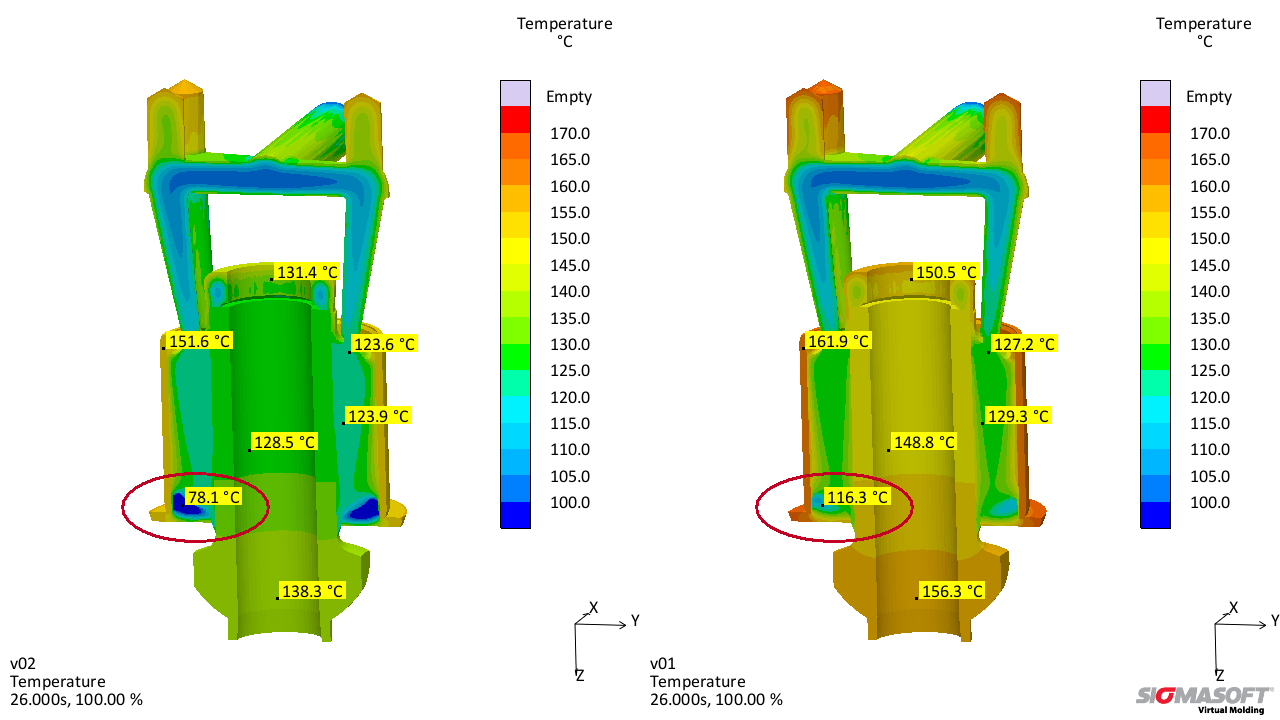

现状分析表明,橡胶件内部温度差异较大。由于金属嵌件的厚度,外部区域的温度比内部区域高得多。此外,很明显塑料嵌件(PEEK)阻止了热量传递到橡胶中。因此,不可能在临界区域内达到必要的交联反应(图3,左图)。

即使在420 s(395 s加热时间)之后,整个产品的硫化仍然存在显著差异,更重要的是最大硫化程度仅为20%,明显过低(图4,左图)。

可能的应对措施:包括延长硫化时间(产生更高的生产成本),或优化产品内部的硫化性能。建议将嵌件预热至100°C,并将这一变更纳入模拟工艺中,对填充、保压、加热等阶段进行第二次分析。预热的嵌件使产品内部的温度分布更加均匀。在临界区域,采用这种方法可以将温度提高40℃(图3,右图)。平均温度越高,温度分布越均匀,可用能量越大(主要在金属嵌件中),在420 s后,硫化程度从20%提高到93%(图4,右图)。同时,硫化引起的翘曲也减少了。

除了在临界区域获得更高的硫化程度(提高局部机械强度),还可以降低局部应力,两者共同防止橡胶开裂。通过预热嵌件可以避免减震衬套中的裂纹问题。